在工業(yè)4.0的浪潮下,協作機器人(Cobot)與計算機系統(tǒng)集成(CSI)的深度融合,正以前所未有的方式重塑現代制造業(yè)的格局。這種結合不僅提升了生產線的靈活性與智能化水平,更成為推動智能制造發(fā)展的核心驅動力。本文將探討協作機器人與計算機系統(tǒng)集成的內在聯系、關鍵技術應用及其帶來的產業(yè)變革。

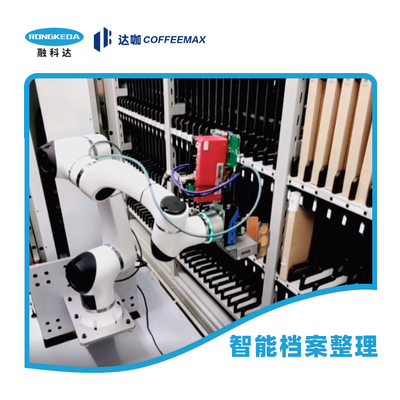

協作機器人是一種被設計成能夠與人類在共享工作空間中安全協作的機器人。與傳統(tǒng)工業(yè)機器人不同,它無需安全圍欄隔離,具備力傳感和碰撞檢測功能,能夠靈活地執(zhí)行裝配、檢測、包裝等任務。其潛力的完全釋放,離不開強大的“大腦”——計算機系統(tǒng)集成。計算機系統(tǒng)集成通過將硬件設備、軟件應用、網絡通信和數據管理平臺有機整合,為協作機器人提供了統(tǒng)一的指揮中樞和信息處理環(huán)境。

二者的結合主要體現在以下幾個關鍵技術層面:

- 實時通信與數據交互:通過工業(yè)以太網(如PROFINET、EtherCAT)、OPC UA等協議,集成系統(tǒng)能夠實現機器人與上層MES(制造執(zhí)行系統(tǒng))、ERP(企業(yè)資源計劃)及云端平臺的無縫數據交換。機器人的狀態(tài)、任務進度、傳感數據實時上傳,而控制指令和新的生產參數也能及時下達。

- 智能感知與決策支持:集成的視覺系統(tǒng)、力覺傳感器和物聯網(IoT)傳感器,為機器人提供了“眼睛”和“觸覺”。計算機系統(tǒng)負責處理這些多源異構數據,通過機器學習和人工智能算法,使機器人能夠識別復雜工件、適應不確定環(huán)境,甚至進行簡單的自主決策,如路徑規(guī)劃或工藝參數微調。

- 柔性編程與任務管理:集成的軟件平臺(如機器人操作系統(tǒng)ROS-Industrial、廠商專用套件)允許用戶通過圖形化界面或高級語言進行快速、直觀的編程和任務編排。系統(tǒng)可以根據訂單變化,動態(tài)調度和重配置多個協作機器人單元,實現“一條生產線,多種產品”的混流生產。

- 數字孿生與仿真優(yōu)化:在虛擬空間中構建物理生產線及機器人的數字孿生體。集成系統(tǒng)可在投產前進行完整的工藝仿真、碰撞檢測和節(jié)拍優(yōu)化,大幅縮短調試時間,降低實體測試的風險與成本。運行期間,數字孿生體還能持續(xù)對比分析虛實數據,實現預測性維護和性能優(yōu)化。

- 安全協同與監(jiān)控:集成系統(tǒng)統(tǒng)一管理安全信號,將機器人的內置安全功能(如限制速度、功率和力)與區(qū)域安全激光掃描儀、光柵等外部設備聯動,構建多層次的安全防護體系,確保人機協作的絕對安全。中央監(jiān)控界面提供整個工作單元的實時狀態(tài)全景視圖。

這種深度集成帶來的產業(yè)變革是深遠且廣泛的:

- 提升生產效率與質量:通過自動化重復、精密或高強度的作業(yè),減少人為誤差,保證產品質量的一致性,并實現7x24小時不間斷生產。

- 增強生產柔性:生產線能夠快速響應小批量、多品種的市場需求,降低換線時間與成本,特別適合汽車、3C電子、醫(yī)藥等產品迭代迅速的行業(yè)。

- 優(yōu)化人力資源:將人類從枯燥、危險的勞動中解放出來,轉而從事更具創(chuàng)造性和高價值的工藝設計、系統(tǒng)維護和監(jiān)管工作,實現人機優(yōu)勢互補。

- 實現數據驅動制造:生產全流程的數據被采集、分析,形成閉環(huán)反饋,為工藝改進、產能預測和供應鏈優(yōu)化提供堅實的數據基礎,推動企業(yè)向數據驅動型制造轉型。

挑戰(zhàn)亦并存,如不同品牌設備間的互操作性、數據安全與網絡安全風險、前期較高的集成成本以及對復合型人才(懂機器人、自動化、IT和工藝)的迫切需求。

隨著5G、邊緣計算、人工智能技術的進一步成熟,協作機器人與計算機系統(tǒng)的集成將更加緊密和智能。機器人將不再是孤立的執(zhí)行單元,而是融入企業(yè)級乃至供應鏈級數字化網絡中的一個高度自治、可感知、可交互的智能節(jié)點。這場深度融合,正引領我們邁向一個更高效、更靈活、更人性化的智能制造新時代。